真空法蘭與管件的質量檢測標準與方法

2024-12-18

2024-12-18 點擊:

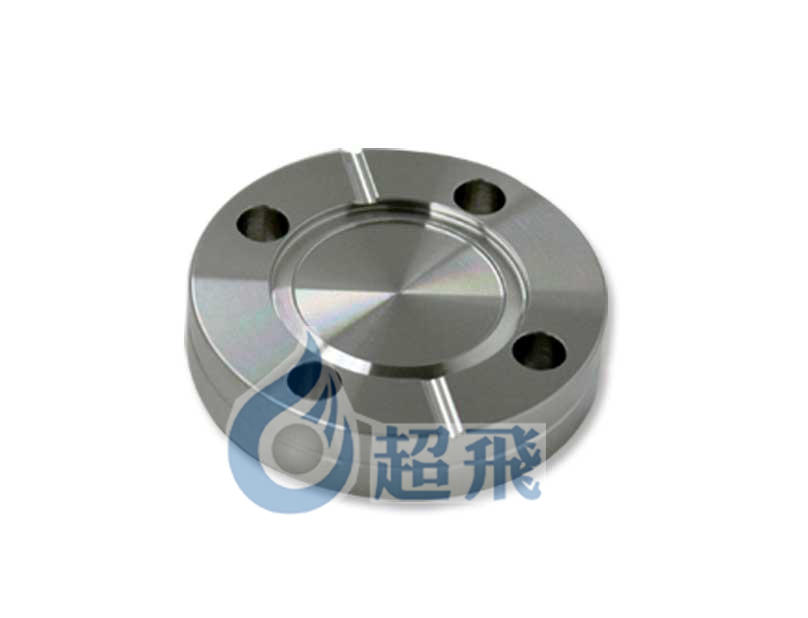

點擊: 在高真空和超高真空系統中,真空法蘭與管件的質量直接影響系統的性能和可靠性。為了確保這些關鍵部件的好品質,必須進行嚴格的質量檢測。本文將詳細介紹真空法蘭與真空管件的質量檢測標準與方法。

1. 泄漏率測試

泄漏率是衡量真空法蘭與管件密封性能的關鍵指標。常用的泄漏率測試方法包括:

- 氦質譜檢漏法:通過向法蘭或管件內充入氦氣,使用氦質譜儀檢測是否有氦氣泄漏,從而確定泄漏率。

- 壓力衰減法:將法蘭或管件密封在一個密閉容器中,加壓后觀察壓力下降的速度,以此判斷泄漏情況。

2. 材料質量檢測

材料的質量直接影響法蘭與管件的耐腐蝕性和機械強度。常用的材料檢測方法包括:

- 化學成分分析:通過光譜分析等方法,檢測材料的化學成分是否符合標準。

- 金相組織分析:通過顯微鏡觀察材料的微觀結構,確保其無缺陷。

3. 尺寸和公差檢測

尺寸和公差的準確匹配是確保法蘭與管件良好配合的關鍵。常用的檢測方法包括:

- 三坐標測量機(CMM):使用三坐標測量機對法蘭和管件的尺寸進行高精度測量。

- 游標卡尺和千分尺:用于測量法蘭和管件的基本尺寸和公差。

4. 機械性能測試

真空法蘭與管件在使用過程中需要承受各種機械應力,因此必須進行機械性能測試,包括:

- 拉伸試驗:檢測材料的抗拉強度和延伸率。

- 硬度測試:使用洛氏硬度計或布氏硬度計檢測材料的硬度。

- 疲勞試驗:模擬法蘭和管件在實際工作中的反復應力,檢測其疲勞壽命。

5. 密封性測試

除了泄漏率測試外,還需要對法蘭與管件的密封面進行專門的密封性測試,以確保其在不同工況下的密封性能。常用的方法包括:

- 水壓試驗:將法蘭或管件浸入水中,施加一定的水壓,觀察是否有氣泡冒出。

- 氣壓試驗:使用壓縮空氣或其他氣體對法蘭或管件進行加壓,檢測是否有氣體泄漏。

結論

通過泄漏率測試、材料質量檢測、尺寸和公差檢測、機械性能測試以及密封性測試,可以全面評估真空法蘭與真空管件的質量。這些檢測方法和標準有助于確保真空系統在高真空和超高真空環境中的可靠性和穩定性。希望本文能為相關從業人員提供有價值的參考。

相關新聞

真空法蘭與管件的品牌比較與選擇建議

2024-12-25

真空法蘭與管件市場增長驅動因素剖析

2024-12-20